摘要

联合国预测到2050年全球人口将接近100亿,导致粮食需求总体增长50%。气候变化对农业造成影响,包括极端天气事件增多、水资源减少和病虫害问题,威胁粮食安全。土壤退化和自然栖息地的丧失进一步加剧了这些挑战。其实自古以来,人类就一直希望能减少农业对天气环境的依赖,实现自主掌控粮食生产的进程。

植物工厂采用封闭式结构和人工光源,通过精确控制环境实现高效植物生产。AeroFarms等公司成为现代化植物工厂的典范,利用气雾培技术和自动化管理大幅提高产量。然而,植物工厂面临高成本、运营成本和商业产出与成本不匹配的挑战。多家公司如AeroFarms和AppHarvest面临经济困境,部分甚至破产。

从技术角度来看,植物工厂需要农业、建筑、材料、能源和自动控制等多领域知识的综合。内部耦合问题如温度、湿度、LED照明和植物蒸腾作用的影响,以及外部耦合问题如围护结构设计和太阳能利用,都需要全面考虑和优化。植物工厂和垂直农业代表着对食物自主生产的探索,面对商业模式与成本效益的挑战,展现了创新与坚韧的力量。尽管存在挑战,但植物工厂的故事是关于梦想与现实交响的诗篇,预示着一个既滋养人类又具备极致能效的农业时代的到来。

当前危机

联合国预测全球人口将在 2050 年接近 100 亿人口,这将导致粮食需求总体上增长 50%[1]。与此同时,人类文明面临着许多挑战,其中之一是气候变化对农业的影响。全球变暖正在改变天气模式,导致热浪、干旱、洪水和极端天气事件的增加。过高的气温加速了植物和土壤的蒸发蒸腾作用,对作物生长带来不利影响。此外,水资源供应的减少、病虫害增加等也对农业生产构成了威胁[1]。

与此同时,可用于耕种的土地面积越来越少。科学家分析发现,约有 33%的土壤已受到人为土地利用方式的退化,包括侵蚀、盐渍化、养分流失等。这削弱了土壤的产出能力[2]。农民被迫放弃受损的土地并开垦新的土地用于种植或放牧。据预测,到 2050 年,人类文明可能会失去另外 4 亿公顷的自然栖息地,相当于墨西哥的两倍面积[3]。这些挑战对全球粮食安全产生了严重影响。农作物产量的下降将导致更多人陷入贫困,尤其是在那些已经面临粮食不安全的地区。据估计,到 2030 年,仅在非洲就有约 4300 万人因此而跌入贫困线以下[1]。种种迹象表明,为了解决这些问题人类需要减少对天气的依赖,更多地掌控自主生产食物的进程。

回溯起源

其实自古以来,人类就一直希望能减少农业对天气环境的依赖,实现自主掌控粮食生产的进程。中国在很早的时候就已经有通过人工方式控制农作物生长环境的探索与实践。汉书记载早在西汉末年就出现过叫做太官圆的建筑结构在冬季为菜地保暖[4]。往后朝代的农学家后面逐步拓展了越冬生产的技术[5][6]。在西方,相关记载最早可以追述到罗马时代[7];当时的贵族护理团队在良好天气时,将可移动蔬菜种植床置于室外吸收阳光,而在恶劣天气将其搬入室内。冬季阳光灿烂时,则用透明石英覆盖种植床框并将其置于户外使得种植床又保温又采光[8]。

1889 年 Liberty Hyde Baily 在康奈尔大学进行了第一次由人工灯的温室种植实验,当时的概念还被叫做“Electro-culture”(电子种植) [7],那是距离白炽灯被发明才刚距离 10 年不到,因此其经济可行性没有被广泛看好。1964 年,美国加州大学戴维斯分校的农业工程师 Emmert 在其论文中使用了“Controlled Environment Agriculture”(可控环境农业)这一术语[9]。随着可控环境农业在温室和工厂化畜牧业中的应用,这一概念得到进一步发展;1971 年,美国学者 Tibbitts 发表论文系统讨论了植物生长对环境因素的响应,提出在控制环境下优化作物生产[10]。20 世纪 80 年代开始 NASA 为了能在太空为宇航员提供蔬菜供应这一目的开展了一系列研究;得到的初步结论是人工控制环境下的农业作物可以比传统的产量更高并且营养价值更丰盛[11][12]。在人类追求农业环境的高度可控和定制化的历史背景下,学术界与工业界中衍生出了新的子分类和拓展概念, “植物工厂”和“垂直农业”的两个称呼不同但其实指向同一事务的概念应运而生[13]。

在1999年,当哥伦比亚大学梅尔曼公共卫生学院的环境健康科学教授Despommier与105名研究生深入探讨农业的负面效应时,他们共同构思出了“垂直农场”的创新理念。这种农场是一栋多层建筑,每一层都可种植不同层次的作物。垂直农场中的作物能够以多种方式进行培育:可以是水培,即植物根系直接浸泡在养分丰富的水中生长;可以是气培,通过喷雾系统将营养液喷洒到植物根部;也可以是鱼菜共生系统,即在养殖鱼类的同时,利用鱼的排泄物作为植物的养分来源;当然,如果建筑设计适宜,还可以使用传统的土壤种植方式[14]。

经过数十年的技术积累,植物工厂领域在2011年,迎来了它的现代化典范——AeroFarms。AeroFarms位于美国新泽西州纽瓦克,占地达7万平方英尺,是一个室内垂直农场。它由康奈尔大学的Ed Harwood教授、David Rosenberg和Marc Oshima共同创立。 在这座现代化的农场里,一排排的繁殖桌上种满了芝麻菜、水芹、小白菜等绿叶蔬菜,它们被堆叠至天花板高度。农场内部的所有操作均由计算机精密控制。AeroFarms采用其独创的气雾培技术,仅需传统农业用水量的5%。从空气的温度和湿度,到二氧化碳浓度、LED灯光强度,再到水分的最优条件,一切都实现了自动化管理。 生物学家和植物学家可以全天候通过现场技术或手机应用程序实时监控每株植物的生长数据。与传统农业相比,AeroFarms的产量每平方英尺高达400倍[15]。

群星闪耀

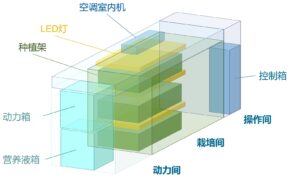

作为一种现代农业生产系统,植物工厂采用封闭式的结构,利用人工光源提供植物所需的光能,并使用无土栽培或基质培植等技术进行植物栽培。结合使用先进的技术和控制手段,在室内或半室内环境中模拟和优化植物生长条件,实现高效和可持续的植物生产[13]。

通过垂直种植和层叠种植的方式,植物工厂可以最大限度地利用有限的空间,并且它还为种植作物提供了精确的环境控制,包括温度、湿度、光照、气体成分和营养供应等,以满足植物的生长需求[16][17]。植物工厂的意义在于实现粮食生产不再依赖天气,让人类社会真正自主掌控丰收。与温室相比,植物工厂采用封闭隔热的建筑结构,而温室多用半透明、散热材料建造。温室依靠阳光照射栽培各类植物,仍受日照季节影响较大。相较植物工厂的严格环境控制,温室对气候参数调节更为宽松[18]。

除了上述的AeroFarms以外,还有许多植物工厂公司在技术上继续发展:

- 位于日本京都的Nuvege公司在一个30,000平方英尺的水上设施内,拥有57,000平方英尺的垂直种植空间,种植多种生菜。由于福岛核电站的辐射污染担忧,Nuvege能够标榜其作物的安全性和清洁度。该公司超过70%的产品已经销售给超市,另有30%供应给包括赛百味和迪士尼在内的餐饮服务客户。

- 荷兰登博斯的PlantLab正在建造一个三层地下垂直农场,该农场完全消除了抑制植物生长的阳光波长。借助最新的LED技术,PlantLab能够根据特定作物的确切需求调整光线的组成和强度。房间温度、根部温度、湿度、二氧化碳、光强度、光颜色、空气流速、灌溉和营养价值等所有条件都可以调节。PlantLab声称,与传统农业相比,它能够实现比普通温室高出三倍的产量,同时使用的水几乎减少90%[19]。

- 美国的 Bowery Farming 是美国最大的植物工厂公司,利用计算机软件、LED 照明和机器人技术来实现四大种类的 16 个品种蔬菜种植与产品销售[20]。

- 日本的 Techno Farm 工厂采用 LED 灯培育作物,可以根据需要科学变幻光照,24 小时无间断地提供持续光照,满足作物光合需要,缩短生长周期,每年可生产近 1100 万株生菜[21]。

- 马来西亚首都吉隆坡的 Encorp Strand 购物中心开设了国内首个商场内种植蔬菜的城市垂直农场Farmy,可以培育羽衣甘蓝、罗勒叶、芥菜叶、芥末沙拉叶、白茎白菜和微绿叶菜等蔬菜[22]。

在中国,无论是在工业界还是学术界同样存在领域的佼佼者:

- 目前已经实现商业化的单位包括中科三安,中环易达等企业:中科三安以RADIX种植模组、GAIA育苗模组和ARK移动集装箱系统为核心,专注于植物生长系统和环控系统[23]。中环易达则提供温室和植物工厂方案,同时涵盖食药用菌工厂解决方案和农业物联网系统[24]。Vegesense围绕着智能水培花园,LED植物照明产品,以及数字孪生软件为家庭和商业种植提供产品[25]。另外还有中农绿源与四维生态提供智能温室与植物工厂解决方案[26]。

- 在学术界,中国农业科学院都市农业研究所在2023年正式建成的植物工厂大楼,体现出了最先进的农业科技形态。这座植物工厂大楼共7层,高44米,集合了全流程自动化植物工厂、智能水产养殖工厂、药用菌工厂等六大功能区,实现了农业种植的高度自动化和智能化。 在全流程自动化植物工厂内,一个占地100平方米的系统中,叶菜年均产量可达50吨,特别是生菜的年收获季数可达15季,这意味着产量比传统大田种植方式高出120倍。该系统在能耗控制方面具备优势,通过其光配方构建方法、稀土发光材料、封装技术和LED节能光源,叶菜的综合能耗达到了国际领先的水平,即8.25千瓦时每公斤(KWh/kg)。这一能耗水平对于植物工厂来说极为重要,因为它直接关系到生产成本和可持续性[27]。

现实引力 | 开启地狱之门

虽然国内外的不同研究单位常有新的技术进展,但是植物工厂的推广难度存在多个方面,首先就是植物工厂的高成本问题,这个问题不仅体现在初期建设和维护的技术投入上,还涉及到其商业化生产的经济效益。作为领域的先驱,AeroFarms在2021年的预计收入仅为400万美元,而亏损高达3900万美元。甚至在在2023年6月,AeroFarms提交了破产保护申请,并于去年9月18日完成重组。

另一个典型的案例AppHarvest,其产品特点在于混合利用自然光照和人工光源以及一套雨水收集系统来实现与传统农业相比高达30倍的产量。 然而根据最新数据,AppHarvest的股价仅为0.0666美元,而其市盈率(TTM)和股息(TTM)均显示为亏损,市净率仅为0.04。公司的每股收益为-1.16美元,每股净资产为1.73美元,且自由现金流连续几个季度为负[28]。 此外,AppHarvest还遭遇了投资者诉讼,指控公司在运营可行性方面对投资者有误导性陈述。公司不得不申请破产保护以支持财务和运营的转型,这一决定导致其股价进一步下跌。尽管公司在2022年成功完成了5000万美元的融资,并从美国农业部获得了相当的资金支持,但其流动比率和速动比率的下降趋势,以及净资产收益率和总资产收益率的负增长,仍然揭示了其短期偿债能力和盈利能力的问题。

除此之外,还有其它公司也面临困境:

- Fifth Season 投资2700万美元建立,预计每年可生产约400万个沙拉,但在去年突然宣布关闭。

- IronOx,一家利用机器人系统来运行其室内农场的公司,裁员近一半员工[29]。

- Agricool,一家使用回收海运集装箱种植绿叶蔬菜的法国公司,破产。

- Glowfarms,荷兰植物工厂公司,破产。

- Infarm,裁员超过一半,即500名员工。

- Future Crops,停业。

这些问题可以归于三个主要原因:

- 初期投资高昂:植物工厂的建设和安装需要昂贵的钢材结构、精密的人工光源、高效的空调设备、优质的隔热材料,以及一系列用于监控和控制环境的传感器和自动化系统。来自工业界的美国植物工厂设备供应商公司 iFarm 统计出了植物工厂在建设方面,种植床空间的成本为每平方米2200 至2600,而高科技温室的成本为每平方米250 至350[30]。

-

持续运营成本:除了硬件成本,植物工厂还需要技术人员的专业维护,以及维持恒定环境所需的能源消耗,这些都构成了持续的运营成本。前面提到的中国农业科学院的高能效植物工厂是少数可以实现10kWh/kg级别水平的植物工厂,大多数单位如同Harbick 所测算的那样,种植生菜时的能耗产量比在 19到 23 kWh/kg [31]。从环保角度来看,根据美国康奈尔大学的研究,植物工厂消耗电能所间接产生的碳足迹是传统农业的 10 倍[32],同时室内种植的成本是在西海岸室外种植并运输到中西部城市的成本的两倍多。前面提到的 Graamans 教授团队虽然测算出植物工厂产量面积比高出温室的 2.5 倍,但是其能耗产量比也超过 4 倍以上[33]。

-

商业产出与成本的不匹配:目前,植物工厂主要大规模商品化生产的是一些普通叶菜类作物,这些作物的市场价值相对较低,难以在商业上支撑起植物工厂的高科技投入和运营成本。一个位于大阪府立大学的植物工厂生菜日产量高达 5000 株,但是每年共耗能 3616 MWh [34],按照每个电动汽车一年充电用电约 2200 度计算这相当于 1600 台纯电动汽车用电量,电费相当于 554 万人民币。从投入回报的角度看日产量达 5000 株生菜的植物工厂,按 0.5 kg/株计算,一年可产 750 吨生菜;在日本以批发价的两倍销售,其收入仅相当于 500 万人民币左右,这意味着仅电费一项就超过了年获利,严重制约了植物工厂的经济可行性。许多公司投资于自动化和AI技术以降低成本,但研发费用昂贵,且市场回报周期长。投资者对室内农业的经济效益和技术潜力有误解,导致对快速回报的期望与农业经济现实不符[29]。

新希望:交叉学科

除此之外,植物工厂本身作为一个产品,需要在市场上证明自我价值才能得到更多支持。一个植物工厂产品在市场上的接受度面临一些挑战,和朋友讲起自己的这个方向时,他们经常会问,”怎么证明植物工厂生产的菜是健康无害的“,“如何证明植物工厂所产出比传统农业所产出的植物更好?”。解决了蔬菜生产品质问题后,还需要考虑市场定位问题,即打造一座植物工厂,到底是为了要当农民的竞争对手,还是要为农民提供全新的工具。如果是前者,民以食为天的道理下,凭什么植物工厂生产的蔬菜价格更高,来源不明,营养不良?如果是后者,农民有了植物工厂,付出了大量金钱,能得到什么,是漫长的回报周期,还是更简便的种植工作体验。这些问题其实是植物工厂领域目前尚未达成共识的。同样缺乏实践和回答的是具有高经济价值的农作物是否能支撑一个完整的商业模式。比如说近些年已经在云南的山东有大规模水培蓝莓的案例是否可以以植物工厂作为载体全年种植?而在上海崇明岛还有目前高度依赖人工采摘的藏红花植物工厂,是否有一天可以借助愈发厉害的机器人技术来扩大规模?

事实上,在了解植物工厂企业背后团队时会经常发现,虽然植物工厂的建设和运营需要农业、建筑、材料、能源和自动控制等多个领域的知识综合。但以往的植物工厂人才招募更侧重于农业技术,而在建筑、材料、能源效率和控制系统的优化上以外包为主。另一方面,即便是召集到了一个全学科的团队,植物工厂内的许多生物和物理现象之间其实是有千丝万缕的耦合关系,事实上,在构建植物工厂时,妥善处理内外部物理耦合问题是至关重要的,因为这些问题直接关乎植物生长环境与工厂能源效率。首先,内部耦合问题主要包括:

- 温度、湿度与气流间的相互作用:空调系统的出风,送风和换热效率决定能耗,然而。

-

LED照明的影响:LED光源在提供必要光照的同时,其散热效应会对温度产生影响。

-

植物蒸腾作用的影响:植物蒸腾作用改变周围湿度和温度,尤其当冠层结构扩大时,对气流分布提出更高要求。

-

数据分析与挖掘:植物工厂运维过程中会阐述许多数据,虽然感知不同地物理参数很容易,但是难在挖掘它们的价值,并体现在调控策略或者设计上面。

-

实时植物生长监测:现代农业追求精准追踪植物生长状态并实时调整管理措施,以确保各生长阶段的最佳环境条件,然而要求越高,植物工厂本身的造价和维持温湿度等条件的成本就越高。

至于外部耦合问题,同样面临诸多挑战:

- 围护结构与室外气候的互动:设计合理的围护结构,在最大程度利用自然优势的同时,减轻恶劣气候对内部环境的干扰,此乃光温结构设计的核心所在。

-

利用室外CO2资源:高效引入和利用室外CO2作为植物生长的气体源,实现空气与CO2的巧妙联动。

-

太阳能的有效利用:充分利用太阳辐射提供的光照资源,并将其转化为电能供植物工厂使用,达到光电互补的效果。

上述各项主要耦合问题,本身又可以进一步细化为至少两个子问题,覆盖高效送风系统的设计、环境温湿度的均衡维持、LED灯系统的优化升级、热量输出的管理调控、水分供给的优化策略、通风系统的适应性设计、实时数据采集、运筹算法的同步更新与环境参数,养分水分供给的调整策略、围护结构的设计与优化、减少气候影响的有效措施、室外CO2的高效引入及其供需调节,以及太阳能收集与转换效率的提升和电力系统的整合等多个具体方向。

因此如果团队每个专家都只在自己的领域上寻求最优解,那么大家各自的方案叠加起来并不能保障它就是植物工厂本身的最优解。这表明,只有将所有相关因素进行全面考虑和深度融合,人类才有机会挖掘并接近这个复杂系统的最佳性能。

总结

在应对全球人口增长和气候变化的双重挑战下,人类正经历一场关于食物自主生产的革命。本文回顾了从古代到现代的农业实践,展示了如何通过智慧和创新,将农业从传统的土地束缚中解放出来,并将其转变为城市中的可持续实践。

历史与创新的融合: 古代中国的“营煎”技术和“温圃”设计,以及罗马时代的温室农业,都体现了人类对控制农作物生长环境的早期探索。进入20世纪,随着“可控环境农业”的发展,植物工厂和垂直农业的概念成为现实。

现代植物工厂的典范: AeroFarms等现代植物工厂利用LED光和气雾培技术,实现了农作物生产的高效自动化。这些工厂不仅提高了产量,还通过精确控制环境条件,实现了资源的节约和生产的可持续性。

挑战与希望并存: 尽管植物工厂在技术和产量上取得了显著进步,但它们面临着高成本、运营成本和市场接受度等挑战。一些企业如AeroFarms和AppHarvest在经济上遭遇困难,而其他公司则在探索如何平衡成本和效益。

探索与启示: 植物工厂的发展历程提醒我们,在科技与自然的融合中寻找平衡点至关重要。这些企业的经验为后来者提供了宝贵的教训,指出了在提高效率的同时,也要考虑环保和可持续性。

未来的展望: 植物工厂和垂直农业的故事是一曲梦想与现实的交响乐,激励我们即使在面对巨大挑战时,也要保持乐观和对未来的期待。我们相信,通过科技与自然的和谐结合,将能够创造出一个既能满足人类需求又能保护地球的新型农业时代。

文献

[1] Morris, Jennifer. The Global Food System Is Ripe for Change. The Nature Conservancy, 2020,https://www.nature.org/en-us/what-we-do/our-insights/perspectives/grow-positive-regenerative-global-food-system/.

[2] Food and Agriculture Organization of the United Nations (FAO), Status of the World’s Soil Resources: Main Report, 2015, xxvii-xxix.

[3] Intergovernmental Science-Policy Platform on Biodiversity and Ecosystem Services (IPBES),

Summary for Policymakers of the Thematic Assessment Report on Land Degradation and Restoration.2018, 15, https://ipbes.net/assessment-reports/ldr.

[4] 汉书

[5] 郦道元. 水经注

[6] 徐光启. 农政全书[M]

[7] Dalrymple, D.G. Controlled environment agriculture: a global review of greenhouse food

production[J]. U.S. Agency for International Development, 1973.

[8] Pliny. Natural History (trans. by H. Rackham), Vol. V, Book XIX, No. XXII, p. 463, William

Heinemann, London, 1961.

[9] Emmert, F.H. A transpiration chamber for controlled environment studies[J]. Proceedings of the

American Society for Horticultural Science, 1964, 84: 554-563.

[10] Tibbitts, T.W. Factors controlling the development, growth, and productivity of plants in controlled environments[J]. HortScience, 1971, 6(5): 377-381.

[11] Wheeler, R.M., C.L. Mackowiak, J.C. Sager, W.M. Knott, & W.L. Berry. Proximate Composition of CELSS Crops Grown in NASA’s Biomass Production Chamber[J]. Advances in Space Research, 1996, 18(4-5): 43-47.

[12] Wheeler, R.M., C.L. Mackowiak, G.W. Stutte, J.C. Sager, N.C. Yorio, L.M. Ruffe, R.E. Fortson, T.W. Dreschel, W.M. Knott, & K.A. Corey. NASA’s Biomass Production Chamber: A Testbed for Bioregenerative Life Support Studies[J]. Advances in Space Research, 1996, 18(4-5): 215-224.

[13] Despommier, D. The Vertical Farm: Feeding the World in the 21st Century[J]. St. Martin’s Press,

New York, 2010, 305 pp.

[14] Vertical Farms: From Vision to Reality – State of the Planet (columbia.edu)

[15] Full History of Vertical Farming | Who Invented Vertical Farming (verticalfarmingplanet.com)

[16] Kozai, T. Development and Application of Closed Transplant Production Systems[J]. Yoken-Do,

Tokyo, 1995, 191 pp.

[17] Kozai, Toyoki, & Genhua Niu. Plant Factory as a Resource-Efficient Closed Plant Production System. In Plant Factory, 2020, 93-115.

[18] 刘文科,杨其长. 植物无糖组织培养环境控制中的问题及对策(一)密闭式组培间的环境控制. 2006.

[19] Vertical Farms: From Vision to Reality – State of the Planet (columbia.edu)

[20] Bowery. Produce. Bowery, 2023. https://boweryfarming.com/produce/.

[21] Techno FarmTM. Techno FarmTM. Technofarm, 2023,. https://www.technolfarm.com/.

[22] LED 在线. 全球 28 家植物工厂/垂直农场动态盘点. LED 在线. 2023. https://www.LEDinside.cn/news/2023/2/14/32810.html.

[23] 中科三安、京东等国内20家植物工厂大盘点—LEDinside – 知乎 (zhihu.com)

[24] 北京中环易达设施园艺科技有限公司_百度百科 (baidu.com)

[25] VegeSense – 人人可上手,处处可安放

[26] 中国的蔬菜种植机公司,能实现蔬菜自由吗? – 小红书 (xiaohongshu.com)

[27] 全球首座超高层垂直智慧植物工厂亮相成都-成都要闻-郫都区人民政府门户网站 (pidu.gov.cn)[28] AppHarvest(APPH)股票股价股价行情财报_数据报告 – 雪球 (xueqiu.com)

[29] Vertical farms tried to grow lettuce indoors. Now many are failing (fastcompany.com)

[30] Yokoyama, Ryohei. Energy Consumption and Heat Sources in Plant Factories. In Plant Factory Using Artificial Light, 2019, 177–84.

[31] Harbick, K., & L.D. Albright. Comparison of energy consumption: greenhouses and plant factories[J]. Acta Horticulturae, 2016: 285–92.

[32] 食通社. 人造肉、植物工厂、垂直农场,这些黑科技会带来更好的食物吗?,界面新闻. 2019. https://www.jiemian.com/article/2843637.html

[33] Graamans, Luuk, Esteban Baeza, Andy Van Den Dobbelsteen, Ilias Tsafaras, & Cecilia Stanghellini. Plant Factories versus Greenhouses: Comparison of Resource Use Efficiency[J]. Agricultural Systems, 2018, 160: 31–43.

[34] Graamans, Luuk, Martin Tenpierik, Andy Van Den Dobbelsteen, & Cecilia Stanghellini. Plant Factories: Reducing Energy Demand at High Internal Heat Loads through Façade Design[J]. Applied Energy, 2020, 262: 114544.